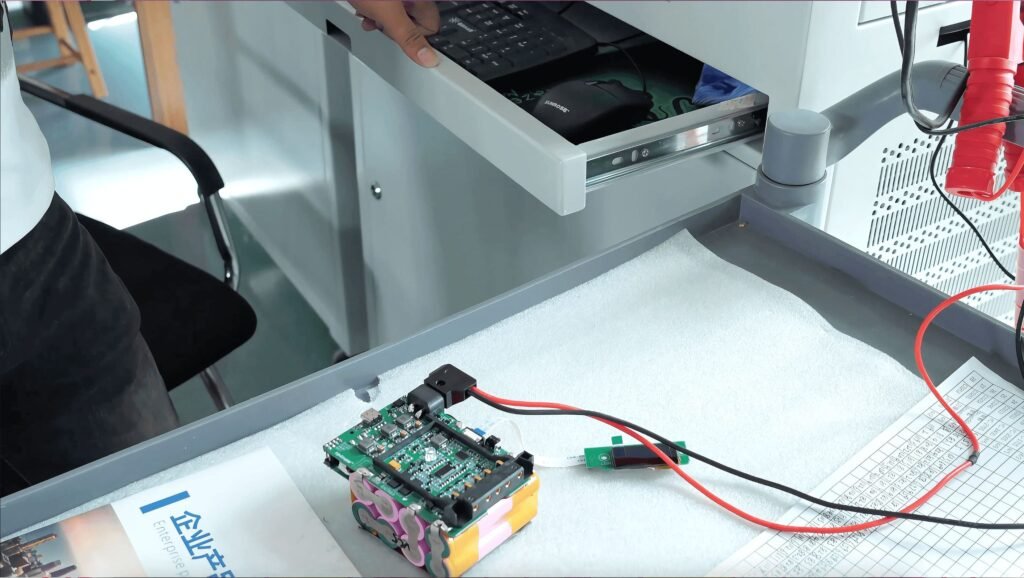

Nach Abschluss der Verbindung zwischen den Batteriezellen und dem Batteriemanagementsystem (BMS) wird eine V-Port-Batterie vormontiert. Für eine langfristig sichere Nutzung müssen wir jedoch die folgenden wichtigen Schritte zum Testen der Batterieleistung durchführen.

Schritt 5: Packen Sie umfassende Testausrüstung ein

Dieser Schritt dient in erster Linie dazu, die Leistung des PACKs, also des Akkupacks, zu testen. Das Batteriepack-Testgerät verwendet verschiedene Sensoren und elektronische Komponenten, um verschiedene Parameter des Batteriepacks zu überwachen, einschließlich Strom, Spannung, Temperatur, Kapazität usw. Es kann diese Daten kontinuierlich in Echtzeit aufzeichnen und analysieren, um den Zustand des Batteriepacks zu beurteilen Batteriepack. Wenn beispielsweise eine einzelne Batteriezelle ein abnormales Verhalten zeigt, können die Batteriepack-Testgeräte sofort eine Warnung ausgeben, um potenzielle Sicherheitsprobleme zu vermeiden. Darüber hinaus können die Akkupack-Testgeräte Lade- und Entladetests durchführen, um die Leistung und Lebensdauer des Akkupacks zu bewerten. Dies hilft Herstellern und Betreibern, Probleme frühzeitig zu erkennen und Maßnahmen zu ergreifen, um die Zuverlässigkeit des Batteriepakets sicherzustellen.

Schritt 6: Alterungstest

Im Allgemeinen durchlaufen wir während des Alterungstests mehrere Lade- und Entladezyklen. Die Bedeutung von Batteriealterungstests liegt in der Erkennung von Leistungsveränderungen und der Schätzung der Lebensdauer der Batterie, wodurch potenzielle Probleme vorhergesagt werden können, die während der Batterienutzung auftreten können, und Datenunterstützung für die Produktentwicklung bereitgestellt werden. Für die Entwicklung neuer Produkte und die Verbesserung bestehender Produktdesigns ist die Prüfung der Batteriealterung ein entscheidender Schritt. Darüber hinaus sind Batteriealterungstests für Unternehmen, die auf Batterien angewiesen sind, unverzichtbar. Nur durch Batteriealterungstests können Unternehmen die Produktqualität sicherstellen, Qualitätsprobleme vermeiden, Benutzerinteressen schützen und durch Batterieprobleme verursachte Unfälle verhindern und so das Markenimage des Unternehmens aufrechterhalten.

Schritt 6: Spannungsdeltatest

Spannungsdeltatests für Batterien beziehen sich typischerweise auf die Beurteilung von Spannungsunterschieden zwischen verschiedenen Positionen innerhalb der Batterie während des Betriebs. Diese Unterschiede können durch interne chemische Reaktionen, Alterung, Verschleiß, Temperaturschwankungen oder ungleichmäßige Belastungen entstehen.

Schritt 7: Endmontage

Für die Endmontage nutzen wir eine Ultraschall-Kunststoffschweißmaschine. Bei dieser Maschine handelt es sich um ein High-Tech-Gerät zum Schweißen thermoplastischer Produkte. Es nutzt hochfrequente Vibrationen, um die Kontaktflächen zweier Kunststoffe zu schmelzen und starke Molekülketten zu bilden. Zu den Vorteilen gehören einfache Bedienung, schnelle Schweißgeschwindigkeit, hohe Schweißfestigkeit und hohe Produktionseffizienz.