Somos una fábrica con 15 años de experiencia en la fabricación de baterías de litio. Ahora, veamos en primera persona cómo se produce una batería en forma de V.

El proceso se puede dividir aproximadamente en seis pasos y este artículo cubre la primera mitad.

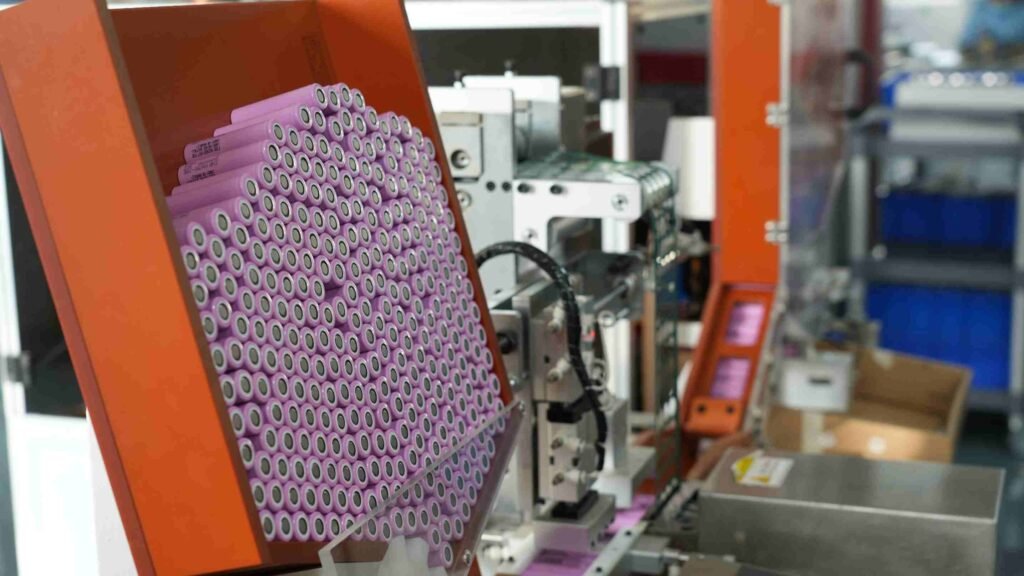

Paso 1: clasificación de células

Las células se clasifican en diferentes grados según ciertos estándares para cumplir con los requisitos de diversos productos. Este es un paso crucial en el proceso de fabricación de baterías, que requiere una consideración exhaustiva de factores como el rendimiento, el tamaño, la apariencia y la consistencia de las celdas. Al emplear equipos de prueba profesionales y métodos de clasificación inteligentes, se puede garantizar el rendimiento y la seguridad del paquete de baterías final. Además, este enfoque puede mejorar hasta cierto punto la calidad de la batería y el rendimiento de producción, al tiempo que reduce la tasa de defectos. Las celdas inconsistentes pueden provocar una degradación acelerada del rendimiento de las celdas individuales durante el uso, provocando así una falla prematura del paquete de baterías de litio por varias razones.

¿Qué es la coherencia?

La consistencia en las baterías de litio se refiere a la uniformidad de las celdas individuales que se ensamblarán en un paquete de baterías. Esto incluye parámetros como capacidad, voltaje, resistencia interna, corriente, etc. Cualquier inconsistencia afecta directamente la salida del paquete de baterías.

¿Por qué lograr coherencia?

Lograr la coherencia no se trata sólo de maximizar la potencia, la corriente y la capacidad disponible del paquete de baterías, sino también de mantener su vida útil. Si hay diferencias significativas en la consistencia de las celdas, las celdas con mayores diferencias no sólo sobrecargan a las celdas normales sino que también se convierten en puntos débiles para todo el paquete de baterías. En este punto, pueden ocurrir sucesivamente problemas de sobrecarga, sobredescarga y calentamiento.

¿Cuáles son los peligros de la inconsistencia?

1.Disminución del rendimiento:

La inconsistencia en las celdas puede provocar un desequilibrio durante la carga y la descarga, como que algunas celdas se sobrecarguen o descarguen en exceso, lo que puede disminuir el rendimiento general y la vida útil del paquete de baterías.

2. Mayores riesgos de seguridad:

La inconsistencia en las celdas puede causar que ciertas celdas se sobrecalienten, lo que aumenta los riesgos de seguridad.

3.Pérdida de capacidad de la batería:

En un paquete de baterías, la celda con la capacidad más pequeña determinará la capacidad total del paquete de baterías, lo que resultará en una subutilización de parte de la capacidad.

4.Vida útil de la batería más corta:

La celda con la vida útil más corta determinará la vida útil general del paquete de baterías, acortando la vida útil de todo el paquete de baterías.

5.Aumento de la resistencia interna:

Diferentes celdas tienen diferentes resistencias internas, lo que puede hacer que las celdas con mayor resistencia interna generen más calor durante la carga y descarga, acelerando el envejecimiento de la batería.

Por lo tanto, para garantizar la seguridad y el rendimiento de la batería, es necesario tomar medidas para controlar y reducir la inconsistencia entre las celdas. En nuestras baterías de la serie Blade, utilizamos marcas de primer nivel como Samsung y LG para 18650 celdas. En comparación con otras marcas, esta elección puede garantizar mejor hasta cierto punto la consistencia de las células.

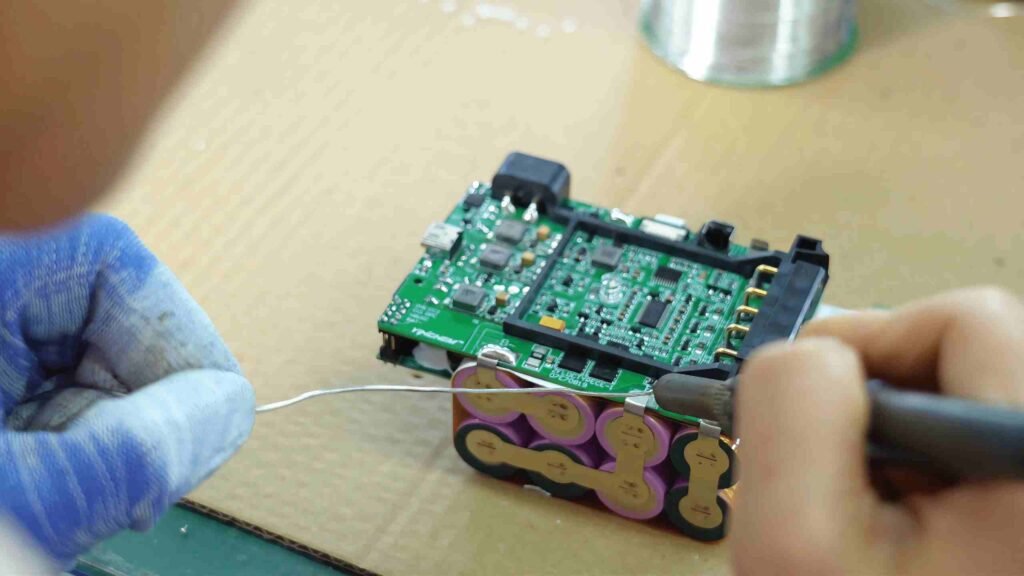

Paso 2: Soldadura por puntos del paquete de baterías

Las celdas individuales se sueldan por puntos para formar grupos, combinándolas en las configuraciones en serie y en paralelo requeridas.

La soldadura por puntos es una operación de alta precisión que requiere asegurar la estabilidad de cada punto de soldadura para evitar problemas durante el uso posterior. La calidad de la soldadura por puntos afecta directamente el rendimiento y la confiabilidad del paquete de baterías final.

En primer lugar, la soldadura por puntos debe realizarse estrictamente según los requisitos. La posición, el tiempo de soldadura y la presión de soldadura de cada celda deben controlarse con precisión para garantizar la estabilidad y confiabilidad de las soldaduras. Incluso una ligera desviación en un punto puede provocar inestabilidad o riesgos de seguridad en el paquete de baterías, por lo que el cumplimiento de los procedimientos operativos estándar es esencial. Después de completar la soldadura, normalmente realizamos inspecciones selectivas de los puntos de soldadura dentro de un grupo para garantizar la calidad de la soldadura.

Por lo tanto, como uno de los pasos clave en el proceso de producción de baterías, la soldadura por puntos siempre ha sido muy valorada. Requiere operadores experimentados y equipos avanzados para garantizar que cada paquete de baterías cumpla con los más altos estándares de calidad.

Paso 3: Soldar soportes integrados

Antiguamente usábamos soportes similares al que se muestra en la primera imagen. Sin embargo, con el uso prolongado, a menudo surgían problemas como el desprendimiento. Por eso, en esta generación de baterías comenzamos a utilizar soportes integrados.

En primer lugar, esto garantiza la estabilidad y seguridad del conjunto de la batería. Al soldar firmemente el soporte a la placa de protección, se evita eficazmente su desplazamiento o aflojamiento durante el uso, reduciendo así los riesgos potenciales durante el transporte, instalación y uso.

En segundo lugar, el soporte soldado también proporciona soporte estructural. Ofrece una estructura de soporte resistente para el conjunto de la batería, lo que permite que la batería permanezca estable en diversas condiciones ambientales. Incluso durante movimientos a alta velocidad, como golpes y vibraciones en un vehículo en movimiento, la estabilidad del soporte integrado juega un papel crucial.

Además, en comparación con los soportes separados, los soportes integrados son más eficientes. Reducen los pasos de ensamblaje y el número de componentes, mejorando así la eficiencia de producción y la velocidad de ensamblaje. Este diseño integrado no solo simplifica el proceso operativo en la línea de producción sino que también reduce los costos de producción, mejorando la eficiencia general de la línea de producción.