Nous sommes une usine avec 15 ans d'expérience dans la fabrication de batteries au lithium. Voyons maintenant comment une batterie en forme de V est produite.

Le processus peut être grossièrement divisé en six étapes, et cet article couvre la première moitié.

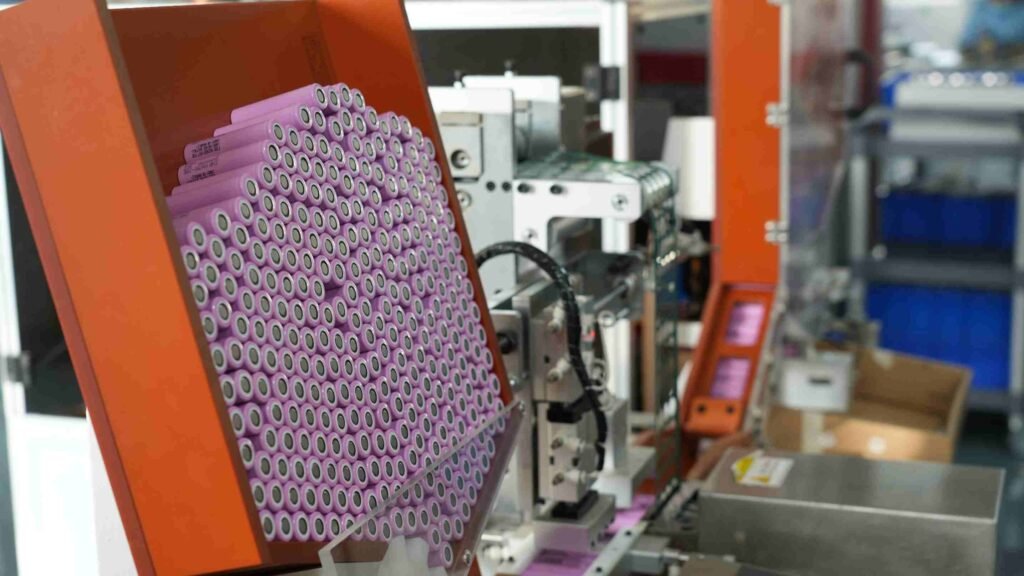

Étape 1 : Tri des cellules

Les cellules sont triées en différentes qualités selon certaines normes pour répondre aux exigences de divers produits. Il s’agit d’une étape cruciale dans le processus de fabrication des batteries, qui nécessite une prise en compte approfondie de facteurs tels que les performances, la taille, l’apparence et la cohérence des cellules. En employant un équipement de test professionnel et des méthodes de tri intelligentes, les performances et la sécurité de la batterie finale peuvent être garanties. De plus, cette approche peut améliorer dans une certaine mesure la qualité des batteries et le rendement de production tout en réduisant le taux de défauts. Des cellules incohérentes peuvent entraîner une dégradation accélérée des performances des cellules individuelles pendant l'utilisation, provoquant ainsi une défaillance prématurée de la batterie au lithium pour diverses raisons.

Qu’est-ce que la cohérence ?

La cohérence des batteries au lithium fait référence à l’uniformité des cellules individuelles qui seront assemblées dans un bloc-batterie. Cela inclut des paramètres tels que la capacité, la tension, la résistance interne, le courant, etc. Toute incohérence affecte directement la sortie de la batterie.

Pourquoi parvenir à la cohérence ?

Atteindre la cohérence ne consiste pas seulement à maximiser la puissance, le courant et la capacité disponible de la batterie, mais également à maintenir sa durée de vie. S'il existe des différences significatives dans la consistance des cellules, les cellules présentant des différences plus importantes non seulement alourdissent les cellules normales, mais deviennent également des points faibles pour l'ensemble de la batterie. À ce stade, des problèmes de surcharge, de décharge excessive et de chauffage peuvent survenir successivement.

Quels sont les dangers de l’incohérence ?

1. Diminution des performances :

L'incohérence des cellules peut entraîner un déséquilibre pendant la charge et la décharge, par exemple une surcharge ou une décharge excessive de certaines cellules, ce qui peut diminuer les performances globales et la durée de vie de la batterie.

2. Risques accrus pour la sécurité :

Une incohérence dans les cellules peut entraîner une surchauffe de certaines cellules, augmentant ainsi les risques pour la sécurité.

3.Perte de capacité de la batterie :

Dans une batterie, la cellule ayant la plus petite capacité déterminera la capacité globale de la batterie, ce qui entraînera une sous-utilisation d’une certaine capacité.

4. Durée de vie de la batterie raccourcie :

La cellule ayant la durée de vie la plus courte déterminera la durée de vie globale de la batterie, raccourcissant ainsi la durée de vie de l’ensemble de la batterie.

5. Résistance interne accrue :

Différentes cellules ont des résistances internes différentes, ce qui peut amener les cellules ayant une résistance interne plus élevée à générer plus de chaleur pendant la charge et la décharge, accélérant ainsi le vieillissement de la batterie.

Par conséquent, pour garantir la sécurité et les performances de la batterie, des mesures doivent être prises pour contrôler et réduire l’incohérence entre les cellules. Dans nos batteries de la série Blade, nous utilisons des marques de premier rang telles que Samsung et LG pour les cellules 18650. Par rapport à d'autres marques, ce choix peut mieux garantir dans une certaine mesure la cohérence des cellules

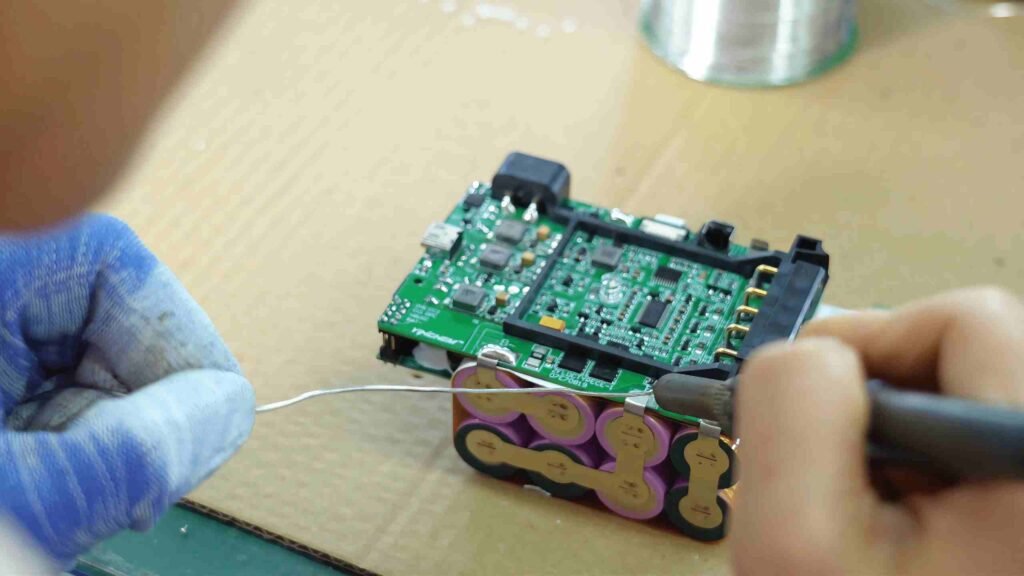

Étape 2 : Soudage par points de la batterie

Les cellules individuelles sont soudées par points ensemble pour former des groupes, les combinant dans les configurations en série et en parallèle requises.

Le soudage par points est une opération de grande précision qui nécessite de garantir la stabilité de chaque point de soudure pour éviter tout problème lors d'une utilisation ultérieure. La qualité du soudage par points a un impact direct sur les performances et la fiabilité de la batterie finale.

Premièrement, le soudage par points doit être strictement effectué conformément aux exigences. La position, le temps de soudage et la pression de soudage de chaque cellule doivent être contrôlés avec précision pour garantir la stabilité et la fiabilité des soudures. Même un léger écart à un endroit peut entraîner une instabilité ou des risques pour la sécurité du bloc-batterie. Le respect des procédures d'exploitation standard est donc essentiel. Une fois le soudage terminé, nous effectuons généralement des inspections sélectives des points de soudure au sein d'un groupe pour garantir la qualité du soudage.

C’est pourquoi, en tant qu’étape clé du processus de production des batteries, le soudage par points a toujours été très apprécié. Cela nécessite des opérateurs expérimentés et des équipements de pointe pour garantir que chaque batterie répond aux normes de qualité les plus élevées.

Étape 3 : Soudage des supports intégrés

Dans le passé, nous utilisions des supports similaires à celui présenté dans la première image. Cependant, après une utilisation prolongée, des problèmes tels que le détachement surgissent souvent. C’est pourquoi, dans cette génération de batteries, nous avons commencé à utiliser des supports intégrés.

Premièrement, cela garantit la stabilité et la sécurité de l’ensemble batterie. En soudant fermement le support sur la plaque de protection, il empêche efficacement tout déplacement ou desserrage lors de l'utilisation, réduisant ainsi les risques potentiels lors du transport, de l'installation et de l'utilisation.

Deuxièmement, le support soudé fournit également un support structurel. Il offre une structure de support robuste pour l'ensemble batterie, permettant à la batterie de rester stable dans diverses conditions environnementales. Même lors de mouvements à grande vitesse, comme les chocs et les vibrations d'un véhicule en mouvement, la stabilité du support intégré joue un rôle crucial.

De plus, comparés aux supports séparés, les supports intégrés sont plus efficaces. Ils réduisent les étapes d'assemblage et le nombre de composants, améliorant ainsi l'efficacité de la production et la vitesse d'assemblage. Cette conception intégrée simplifie non seulement le processus opérationnel sur la ligne de production, mais réduit également les coûts de production, améliorant ainsi l'efficacité globale de la ligne de production.