Siamo una fabbrica con 15 anni di esperienza nella produzione di batterie al litio. Ora, prendiamo una prospettiva in prima persona per vedere come viene prodotta una batteria a forma di V.

Il processo può essere suddiviso approssimativamente in sei passaggi e questo articolo copre la prima metà.

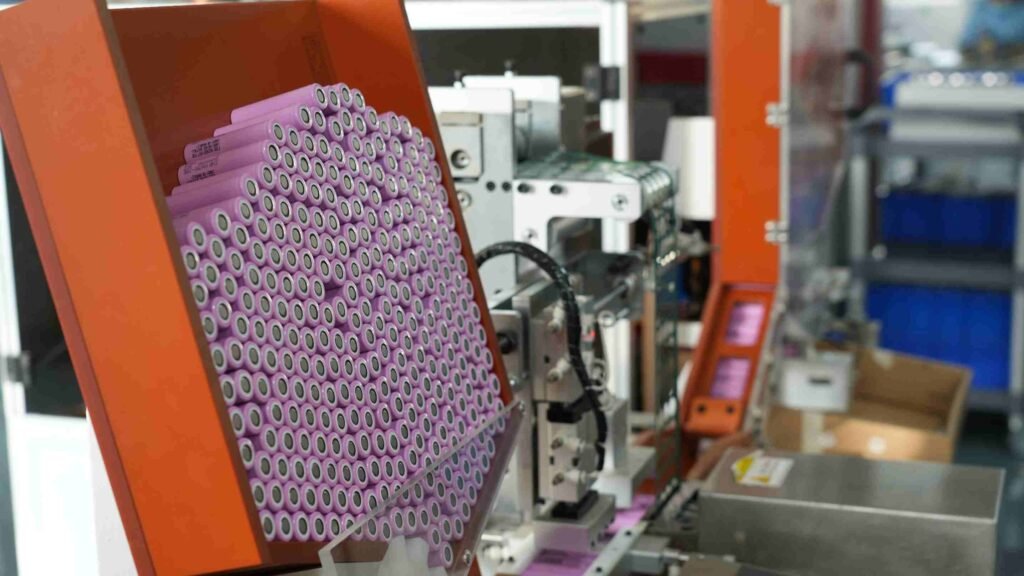

Passaggio 1: ordinamento delle celle

Le celle vengono ordinate in diversi gradi secondo determinati standard per soddisfare i requisiti di vari prodotti. Si tratta di una fase cruciale nel processo di produzione delle batterie, che richiede una considerazione completa di fattori quali prestazioni, dimensioni, aspetto e consistenza delle celle. Utilizzando apparecchiature di prova professionali e metodi di smistamento intelligenti, è possibile garantire le prestazioni e la sicurezza del pacco batteria finale. Inoltre, questo approccio può migliorare in una certa misura la qualità della batteria e la resa produttiva, riducendo al contempo il tasso di difetti. Celle incoerenti possono portare a un degrado accelerato delle prestazioni delle singole celle durante l'uso, causando così un guasto prematuro della batteria al litio per vari motivi.

Cos'è la coerenza?

La coerenza nelle batterie al litio si riferisce all'uniformità delle singole celle che verranno assemblate in un pacco batteria. Ciò include parametri come capacità, tensione, resistenza interna, corrente, ecc. Qualsiasi incoerenza influisce direttamente sulla potenza della batteria.

Perché raggiungere la coerenza?

Raggiungere la coerenza non significa solo massimizzare la potenza, la corrente e la capacità disponibile del pacco batteria, ma anche preservarne la durata. Se ci sono differenze significative nella consistenza delle celle, le celle con maggiori differenze non solo gravano sulle celle normali ma diventano anche punti deboli per l'intero pacco batteria. A questo punto, potrebbero verificarsi successivamente problemi di sovraccarico, scarica eccessiva e riscaldamento.

Quali sono i pericoli dell’incoerenza?

1.Prestazioni ridotte:

L'incoerenza delle celle può portare a uno squilibrio durante la carica e la scarica, ad esempio il sovraccarico o lo scaricamento eccessivo di alcune celle, che può ridurre le prestazioni complessive e la durata della batteria.

2.Maggiori rischi per la sicurezza:

L'incoerenza delle celle può causare il surriscaldamento di alcune celle, aumentando i rischi per la sicurezza.

3.Perdita di capacità della batteria:

In un pacco batteria, la cella con la capacità più piccola determinerà la capacità complessiva del pacco batteria, con il risultato che una parte della capacità sarà sottoutilizzata.

4. Durata della batteria ridotta:

La cella con la durata di vita più breve determinerà la durata complessiva della batteria, accorciando la durata dell'intero pacco batteria.

5.Maggiore resistenza interna:

Celle diverse hanno resistenze interne diverse, il che può far sì che le celle con una resistenza interna maggiore generino più calore durante la carica e la scarica, accelerando l'invecchiamento della batteria.

Pertanto, per garantire la sicurezza e le prestazioni della batteria, è necessario adottare misure per controllare e ridurre l'incoerenza tra le celle. Nelle nostre batterie della serie Blade utilizziamo marchi di primo livello come Samsung e LG per le celle 18650. Rispetto ad altri marchi, questa scelta può garantire in una certa misura meglio la consistenza delle celle

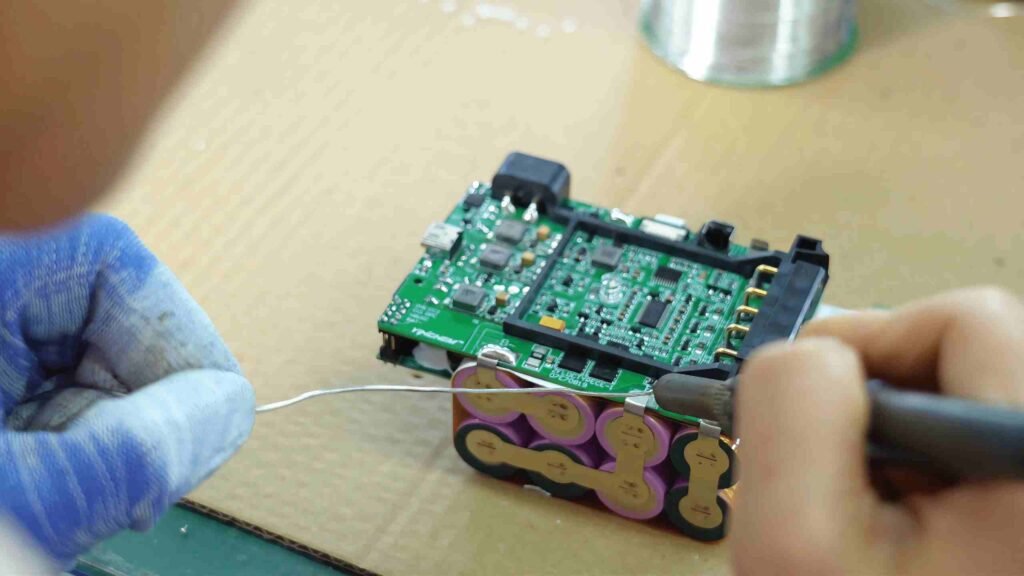

Fase 2: Saldatura a punti del pacco batteria

Le singole celle vengono saldate insieme a punti per formare gruppi, combinandole nelle configurazioni in serie e in parallelo richieste.

La saldatura a punti è un'operazione altamente precisa che richiede di garantire la stabilità di ciascun punto di saldatura per evitare problemi durante l'uso successivo. La qualità della saldatura a punti influisce direttamente sulle prestazioni e sull'affidabilità del pacco batteria finale.

Innanzitutto, la saldatura a punti deve essere eseguita rigorosamente in base ai requisiti. La posizione, il tempo di saldatura e la pressione di saldatura di ciascuna cella devono essere controllati accuratamente per garantire la stabilità e l'affidabilità delle saldature. Anche una leggera deviazione in un punto può causare instabilità o rischi per la sicurezza del pacco batteria, pertanto è essenziale attenersi alle procedure operative standard. Dopo aver completato la saldatura, in genere conduciamo ispezioni selettive dei punti di saldatura all'interno di un gruppo per garantire la qualità della saldatura.

Pertanto, essendo una delle fasi chiave nel processo di produzione delle batterie, la saldatura a punti è sempre stata molto apprezzata. Richiede operatori esperti e attrezzature avanzate per garantire che ogni pacco batteria soddisfi i più elevati standard di qualità.

Passaggio 3: saldatura dei supporti integrati

In passato utilizzavamo supporti simili a quello mostrato nella prima immagine. Tuttavia, in caso di uso prolungato, spesso si verificavano problemi come il distacco. Pertanto in questa generazione di batterie abbiamo iniziato ad utilizzare supporti integrati.

In primo luogo, ciò garantisce la stabilità e la sicurezza del gruppo batteria. Saldando saldamente il supporto sulla piastra di protezione, impedisce efficacemente lo spostamento o l'allentamento durante l'uso, riducendo così i potenziali rischi durante il trasporto, l'installazione e l'uso.

In secondo luogo, il supporto saldato fornisce anche un supporto strutturale. Offre una robusta struttura di supporto per l'assemblaggio della batteria, consentendo alla batteria di rimanere stabile in varie condizioni ambientali. Anche durante i movimenti ad alta velocità, come gli urti e le vibrazioni di un veicolo in movimento, la stabilità del supporto integrato gioca un ruolo cruciale.

Inoltre, rispetto ai supporti separati, i supporti integrati sono più efficienti. Riducono le fasi di assemblaggio e il numero dei componenti, migliorando così l'efficienza produttiva e la velocità di assemblaggio. Questa progettazione integrata non solo semplifica il processo operativo sulla linea di produzione, ma riduce anche i costi di produzione, migliorando l'efficienza complessiva della linea di produzione.