バッテリーセルとバッテリー管理システム (BMS) 間の接続が完了した後、V ポートバッテリーが事前に組み立てられます。ただし、長期的に安全に使用するためには、次の重要なバッテリー性能テストの手順を受ける必要があります。

ステップ 5: 包括的なテスト機器を梱包する

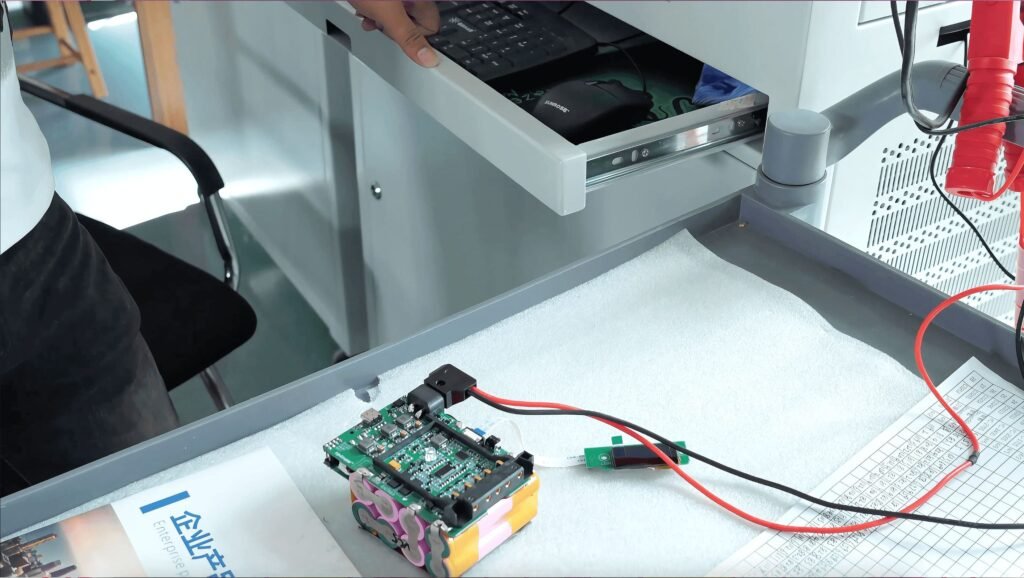

このステップは主に、バッテリー パックを指す PACK のパフォーマンスをテストするために使用されます。バッテリーパック試験装置は、さまざまなセンサーや電子部品を利用して、電流、電圧、温度、容量など、バッテリーパックのさまざまなパラメータを監視します。このデータをリアルタイムで継続的に記録し、分析してバッテリーの状態を評価できます。バッテリーパック。たとえば、個々のバッテリーセルが異常な動作を示した場合、バッテリーパック試験装置は直ちに警告を発して、潜在的な安全上の問題を回避できます。さらに、バッテリーパック試験装置は充放電試験を実行して、バッテリーパックの性能と寿命を評価できます。これにより、メーカーやオペレーターは問題を早期に特定し、バッテリー パックの信頼性を確保するための措置を講じることができます。

ステップ6: 老化試験

一般に、エージング試験では複数回の充電と放電のサイクルが行われます。バッテリーの経年劣化試験の重要性は、バッテリーの性能変化を検出し、バッテリーの寿命を推定することで、バッテリーの使用中に発生する可能性のある潜在的な問題を予測し、製品開発にデータをサポートすることにあります。新製品の開発や既存の製品設計の改善において、バッテリーの劣化テストは重要なステップです。さらに、バッテリーに依存している企業にとって、バッテリーの経年劣化テストは不可欠です。企業はバッテリーの劣化テストを通じてのみ、製品の品質を確保し、品質問題を回避し、ユーザーの利益を保護し、バッテリーの問題によって引き起こされる事故を防ぐことができ、企業のブランドイメージを維持することができます。

ステップ 6: 電圧デルタテスト

バッテリーの電圧デルタテストは通常、動作中のバッテリー内のさまざまな位置間の電圧差の評価を指します。これらの違いは、内部の化学反応、経年劣化、摩耗、温度変化、または不均一な負荷によって発生する可能性があります。

ステップ 7: 最終組み立て

最終組み立てには超音波プラスチック溶着機を利用します。この機械は、熱可塑性プラスチック製品の溶接に使用されるハイテク装置です。高周波振動を利用して2つのプラスチックの接触面を溶かし、強力な分子鎖を形成します。操作が容易で、溶接速度が速く、溶接強度が高く、生産効率が高いという利点があります。