Мы являемся фабрикой с 15-летним опытом производства литиевых батарей. Теперь давайте от первого лица посмотрим, как производится V-образная батарея.

Этот процесс можно условно разделить на шесть этапов, и в этой статье рассматривается первая половина.

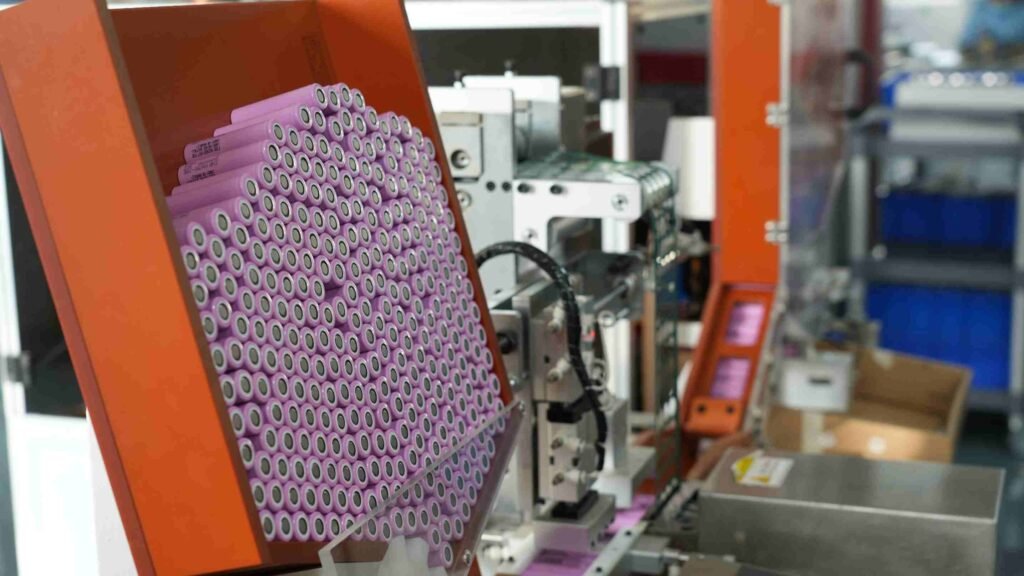

Шаг 1: Сортировка ячеек

Клетки сортируются по разным классам в соответствии с определенными стандартами для удовлетворения требований различных продуктов. Это решающий этап в процессе производства аккумуляторов, требующий всестороннего учета таких факторов, как производительность элемента, размер, внешний вид и консистенция. Используя профессиональное испытательное оборудование и интеллектуальные методы сортировки, можно гарантировать производительность и безопасность конечного аккумуляторного блока. Более того, этот подход может в некоторой степени повысить качество аккумуляторов и производительность производства, одновременно снижая процент брака. Несовместимые элементы могут привести к ускоренному снижению производительности отдельных элементов во время использования, что приведет к преждевременному выходу из строя литиевого аккумуляторного блока по различным причинам.

Что такое последовательность?

Под единообразием литиевых батарей понимается однородность отдельных ячеек, которые будут собраны в аккумуляторный блок. Сюда входят такие параметры, как емкость, напряжение, внутреннее сопротивление, ток и т. д. Любое несоответствие напрямую влияет на выходную мощность аккумуляторной батареи.

Зачем добиваться последовательности?

Достижение стабильности заключается не только в максимальном увеличении мощности, тока и доступной емкости аккумуляторной батареи, но и в сохранении срока ее службы. Если существуют значительные различия в консистенции ячеек, ячейки с большими различиями не только обременяют нормальные ячейки, но и становятся слабыми местами для всего аккумуляторного блока. На этом этапе могут последовательно возникать проблемы с перезарядкой, чрезмерной разрядкой и нагревом.

Чем опасна несогласованность?

1. Снижение производительности:

Несоответствие элементов может привести к дисбалансу во время зарядки и разрядки, например, к перезарядке или чрезмерной разрядке некоторых элементов, что может снизить общую производительность и срок службы аккумуляторной батареи.

2. Повышенная угроза безопасности:

Несогласованность ячеек может привести к перегреву некоторых ячеек, что увеличивает риски для безопасности.

3. Потеря емкости аккумулятора:

В аккумуляторном блоке ячейка с наименьшей емкостью будет определять общую емкость аккумуляторного блока, в результате чего некоторая емкость будет использоваться не полностью.

4. Сокращенный срок службы батареи:

Ячейка с наименьшим сроком службы будет определять общий срок службы аккумуляторной батареи, сокращая срок службы всей аккумуляторной батареи.

5.Увеличенное внутреннее сопротивление:

Различные элементы имеют разное внутреннее сопротивление, что может привести к тому, что элементы с более высоким внутренним сопротивлением будут выделять больше тепла во время зарядки и разрядки, что ускоряет старение батареи.

Следовательно, чтобы обеспечить безопасность и производительность батареи, необходимо принять меры по контролю и уменьшению несоответствия между элементами. В наших батареях серии Blade мы используем элементы первого уровня, такие как Samsung и LG для элементов 18650. По сравнению с другими брендами, этот выбор может в некоторой степени лучше гарантировать однородность клеток.

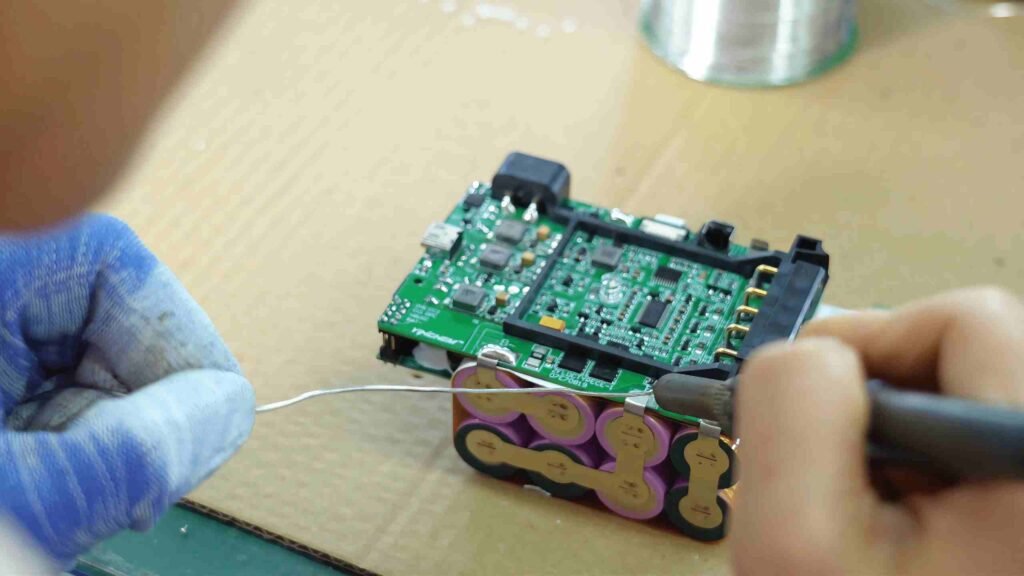

Шаг 2. Точечная сварка аккумуляторной батареи

Отдельные ячейки свариваются точечной сваркой, образуя группы, объединяя их в необходимые последовательные и параллельные конфигурации.

Точечная сварка — это высокоточная операция, требующая обеспечения стабильности каждой точки сварки во избежание проблем при последующем использовании. Качество точечной сварки напрямую влияет на производительность и надежность конечного аккумуляторного блока.

Во-первых, точечная сварка должна выполняться строго по требованиям. Положение, время сварки и сварочное давление каждой ячейки должны точно контролироваться, чтобы обеспечить стабильность и надежность сварных швов. Даже небольшое отклонение в одном месте может привести к нестабильности или угрозе безопасности аккумуляторной батареи, поэтому крайне важно соблюдать стандартные рабочие процедуры. После завершения сварки мы обычно проводим выборочную проверку точек сварки внутри группы, чтобы гарантировать качество сварки.

Поэтому, как один из ключевых этапов процесса производства аккумуляторов, точечная сварка всегда высоко ценилась. Для обеспечения соответствия каждого аккумуляторного блока самым высоким стандартам качества требуются опытные операторы и современное оборудование.

Шаг 3. Сварка интегрированных опор

Раньше мы использовали опоры, аналогичные показанным на первом изображении. Однако при длительном использовании часто возникали такие проблемы, как отслоение. Поэтому в этом поколении аккумуляторов мы начали использовать интегрированные опоры.

Во-первых, это обеспечивает устойчивость и безопасность аккумуляторной сборки. Прочно приваривая опору к защитной пластине, она эффективно предотвращает смещение или ослабление во время использования, тем самым снижая потенциальные риски при транспортировке, установке и использовании.

Во-вторых, сварная опора также обеспечивает структурную поддержку. Он обеспечивает прочную опорную конструкцию для аккумуляторной батареи, позволяя батарее оставаться стабильной в различных условиях окружающей среды. Даже во время высокоскоростного движения, например, при столкновении с неровностями и вибрациями движущегося автомобиля, устойчивость встроенной опоры играет решающую роль.

При этом комплексные опоры по сравнению с отдельными опорами более эффективны. Они сокращают этапы сборки и количество компонентов, тем самым повышая эффективность производства и скорость сборки. Эта интегрированная конструкция не только упрощает процесс работы на производственной линии, но также снижает производственные затраты, повышая общую эффективность производственной линии.